AgieCharmilles CUT F 系列

无论是模具加工还是零件生产;无论是精度还是性能;CUT F 系列是一款多功能设备,具有高定位精度和带放电火花追踪选项的高性能电源等优势。优化的机械设计和高质量的组件提供可靠的精度和性能,游刃有余应对手头的任何工作。优化的设计以提高精度CUT F 通过优化机械设计来提高位置精度,并采用更高质量等级的组件。关键组件的热稳定和高分辨率校准有助于保持高精度。提升灵活性其 UNIQUA 用户界面和放电火花追踪功能包提供无与伦比的灵活性,降低加工成本并提高机器的自主性。受益于具备 600 多种可能性的扩展放电技术数据库。智能耗材智能电极丝轴配有射频识别 (RFID) 芯片,用于识别存储电极丝特性和可追踪性相关数据。此功能配备 CUT F,使其成为真正名副其实的智能解决方案!改善您的生产工艺,实现完全可追踪性,并高效分享技术问题。精度稳定得益于高精度的滚珠丝杠和嵌入式热稳定,您可以实现每个加工作业的精度稳定性。灵活的工艺无论您的从业背景如何,CUT F都可以使你立即熟悉使用 。UNIQUA HMI 支持顺序编程和面向对象编程,为您提供更大的灵活性。放电火花追踪使用放电火花追踪功能,实时调整放电能量,以防止线断裂并保持最佳切削速度,最终,提高您的工艺效率。事半功倍CUT F 中的每个功能都旨在节省成本:ISPG(智能高速放电电源)、iWire(可降低线消耗) 以及 ISPS(智能放电保护系统)。

查看详情 →

AgieCharmilles CUT 2000/3000 系列

极高的准确度优化的机械结构、新的 3D 打印机头设计和基于 AI 的温度管理,是实现前所未有的准确度和表面质量的基础。简单无论对专家还是初学者来说都是一样的简单和灵活。得益于碰撞保护、穿线前的电极丝退火、新的 HMI 和选件可在短短几分钟内从开放式导丝器变切换封闭式导丝器。快速凭借直接供电的智能电源 (IPG-DPS) 和独特的双线技术,我们能以无与伦比的速度切割。革命性的机头新设计增材制造 (AM) 制成的新机头具有极高的坚固度,而且非常紧凑。复杂形状的轮廓准确度小尺寸的下机头可实现贴近复杂零件底部。改善冲液性能冲液管路经过优化,最大限度地降低水压易于更换的开放式和封闭式导丝器更换组件导丝器设计为可轻松快速更换组件最大灵活性 您可以为每个不同的应用选择正确的导丝器极高的准确度减少了从导丝器到工件的距离,提高了电极丝的稳定性。巧妙的热补偿装置基于 AI 的温度管理算法和传感器可预测和减少热影响,并补偿轴变形 超高间距精度在环境温度变化高达 +/- 2.5 摄氏度时,定位准确度为 +/- 1 微米双丝线:自动换线装置(AWC)自动换丝系统双线技术AWC 将电极丝面板移动到两个相同的对称电极丝回路中的一个或另一个更长的自主权两个相同的丝筒,实现无人值守的电线自主权粗加工与精加工使用不同的电极丝使用较粗的丝线实现更快的主要切割,使用较薄的丝线在修剪切割过程中进行精加工AWT:自动穿丝电极丝退火AWT 的退火过程中可加热张力轮和下工作头之间的电极丝,然后用空气喷射冷却电极丝,并将其拉伸以减小其直径,使电极丝退火并延伸至特定长度。这会产生无毛刺的热切割和圆锥形的末端,易于穿过导丝器和工件。优势即使在最困难的条件下,也能确保加工中正确的重穿丝在无人值守操作期间,多孔凹模与极进模板起割点自动穿丝及加工。实现顺畅的自动化应用

查看详情 →

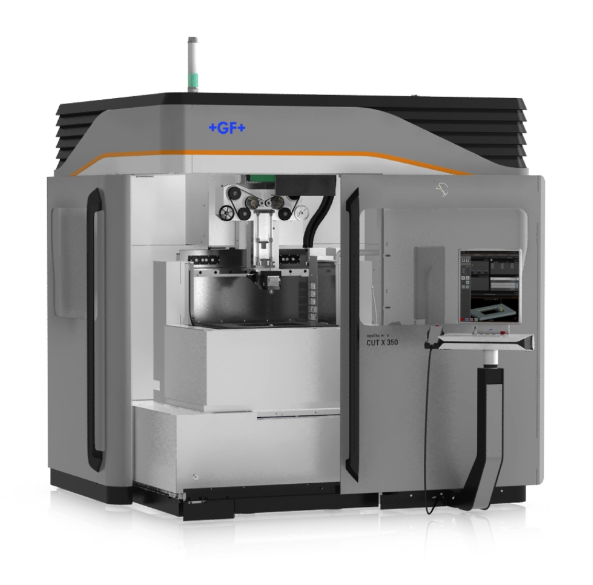

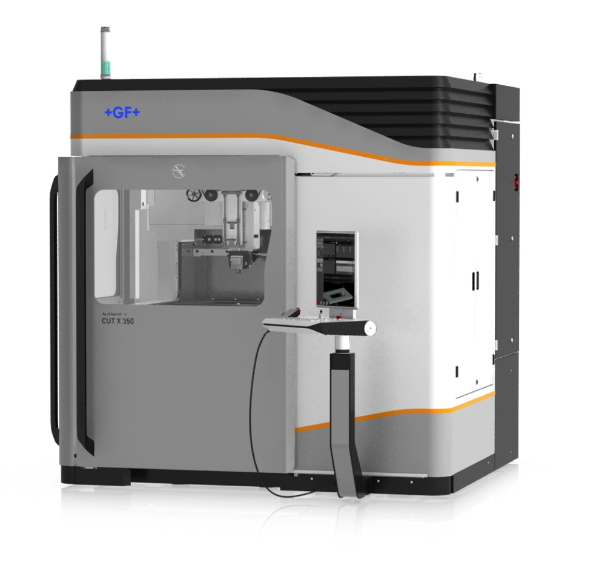

AgieCharmilles CUT X 系列

新设计增材制造 (AM) 制成的新机头具有极高的坚固度,而且非常紧凑。复杂形状的轮廓准确度小尺寸的下机头可实现贴近复杂零件底部。改善冲液性能冲液管路经过优化,最大限度地降低水压易于更换的开放式和封闭式导丝器更换组件导丝器设计为可轻松快速更换组件最大灵活性 您可以为每个不同的应用选择正确的导丝器极高的准确度减少了从导丝器到工件的距离,提高了电极丝的稳定性。巧妙的热补偿装置基于 AI 的温度管理算法和传感器可预测和减少热影响,并补偿轴变形 超高间距精度在环境温度变化高达 +/- 2.5 摄氏度时,定位准确度为 +/- 1 微米双丝线:自动换线装置(AWC)自动换丝系统双线技术AWC 将电极丝面板移动到两个相同的对称电极丝回路中的一个或另一个更长的自主权两个相同的丝筒,实现无人值守的电线自主权粗加工与精加工使用不同的电极丝使用较粗的丝线实现更快的主要切割,使用较薄的丝线在修剪切割过程中进行精加工AWT:自动穿丝电极丝退火AWT 的退火过程中可加热张力轮和下工作头之间的电极丝,然后用空气喷射冷却电极丝,并将其拉伸以减小其直径,使电极丝退火并延伸至特定长度。这会产生无毛刺的热切割和圆锥形的末端,易于穿过导丝器和工件。优势即使在最困难的条件下,也能确保加工中正确的重穿丝在无人值守操作期间,多孔凹模与极进模板起割点自动穿丝及加工。实现顺畅的自动化应用

查看详情 →

DVS

令SynchroFine 与众不同的是其所有单元的紧凑设计。他们都安装在一个天然花岗岩床身上,用来获得最优的热力学和抗震特性。数字和直驱刀具以及工件主轴保障了零背隙驱动和负载反转,因此便无需齿带、齿轮等的机械传动原件。机床被设计成一个独立上料单元(拾取原理),并基本都配备集成处理单元。零件可以独立进料。从利用自动化解决方案中的料带简单手动上料,到集成摄像功能的来自我们姐妹公司rbc robotics的机器人单元,我们能根据您的偏好和需求应用何种自动化方案。为了获得更高的效率,我们为系统装配了两个工件主轴,以便将非生产时间降至最低。SynchroFine操作参数的数字记录也是标准的。各种模块还能对其进行进一步扩展,实现对工艺参数的分析,进而持续优化工艺。要点01、通过灵活的VSD修整策略实现最优的刀具成本02、在获得精简节拍时间同时,实现复杂工艺的稳定性03、极精表面04、独立的硬精加工

查看详情 →

DVS UGrind 800/1500

我们的大部分客户是生产夹具、铣刀、和汽车或机械工程行业零配件的制造商。我们的紧凑模块化解决方案尤其适合小批量乃至单个零件的生产。内外圆磨削主轴以及车削主轴和3D测头均可安装在可配置、定制化的多功能头(MFK)上。MFK还能持续旋转,扭矩电机提供的直驱力令分辨率仅为0.001。这意味着内外圆直径的任何锥角无需进行耗时的修整就能加工。机床自身具有排布清晰的工作空间,良好的工件与刀具可及性,只需进行简单直观的操作和编程。床身由天然花岗岩制成,具有抗震效果和高度的热稳定性。这就使得UGrind能足够稳定地轻松车削热后钢,甚至硬质合金。床身的45°度布局保证了高效排屑。要点01、一次装夹,全序加工。车削一切能车削的材料。磨削所有需要磨削的表面。02、便捷设置、快速编程——操作轻松并能迅速完成工作的一台机床。03、直观且符合人体工程学:良好的可达性、桁车上料模式,通过触屏直观操作,以及完整的编程模块。04、内置冷却处理使机床仅需小范围占地面积05、可选自动化解决方案:我们的ULoad或者如来自rbc robotics的定制解决方案能让DVS UGrind实现全自动化作业。

查看详情 →

HELLER 机床 ------4轴加工中心

理想的4轴加工中心必须能够根据您的要求进行机床配置,即使在高负荷工作条件下也能可靠地生产,并具有合理的性价比。我们提供的解决方案:HELLER H系列四轴加工中心。多年来已经可靠地用于大批量生产的机床组件,以及机床的高动态性都确保了即使在极限状态下-每周七天和每天三班制的生产,也能实现稳定加工。关键事实H 系列 4 轴加工中心概览卧式 4 轴加工中心,配备标准托盘交换系统为高过程稳定性,及在极限情况下的高负荷能力而设计高性能和短的非生产时间,以实现最大生产效率通过过硬可靠的技术实现高的利用率和长时间的使用寿命24/7行批量生产独立运行或集成到柔性活的生产系统中快速换刀系统和较高的轴动力缩短了屑到屑换刀时间可通过工件或托盘自动化设备轻松实现自动化卧式主轴可实现完美的排屑高标准化及个性化配置普遍适用于各种零件和材料中小型批量生产的理想解决方案尺寸范围广,几乎适合任何工件各种功能强大的加工单元,具有特定的刀柄尺寸

查看详情 →

发那科加工中心α-D14MiB & α-D21MiB

Robodrill α-DiA Series项 目robodrill α-D14MiB / robodrill α-D21MiB机械部标准规格容量X轴方向移动量(工作台左右)500mmY轴方向移动量(滑鞍前后)400mmZ轴方向移动量(主轴头上下)330mm从工作台上部到主轴端面的距离150-480mm(没有指定高立柱时)工作台作业面的大小(X轴方向xY轴方向)650x400mm工件容许重量300kg(均一载荷)作业面的形状T槽 公称14x间隔125mmx3个主轴转速100-10,000min-1主轴端(公称号)7/24锥度 No.30(带有鼓风机)进给速度快进速度48m/min(XYZ轴)切削进给速度1-30,000mm/min刀具更换装置刀具更换方式转塔式刀具形式JIS B 6339-1998 BT30,MAS 403-1982 P30T-1(45度)刀具收放数21刀位:机床为α-D21SiB/D21MiB/D21LiB时14刀位:机床为α-D14SiB/D14MiB/D14LiB时刀具最大直径80mm刀具最大长度250mm (存在规格差异)刀具选择方式随机就近刀具最大重量2kg/把(总重23kg)/3kg/把(总重33kg):α-D21SiB/D21MiB/D21LiB时2kg/把(总重15kg)/3kg/把(总重22kg):α-D14SiB/D14MiB/D14LiB时刀具更换时间(切削至切削)1.4秒:α-D21SiB/D21MiB/D21LiB(2kg/个之情形)1.6秒:α-D14SiB/D14MiB/D14LiB(2kg/个之情形)电动机主轴电动机11.0kw(1分额定)/3.7kw(连续额定)精度轴双向定位精确度0.006-0.020mm轴双向定位反复性<0.004mm声压水平70dB以下控制装置FANUC Series 31i-B所需动力源电源AC200V ~ AC220V +10 ~ -15%三相50/60Hz ±1Hz万10KVA气压源0.35~0.55MPα (建议使用0.5MPα)(但为计示力)0.15m3/min(大气压下流量)机床尺寸机床高度2,236±10mm(没有指定高立柱时)占地面积1,615 X 2,040mm机床重量约2,000KGRobodrill是BT30小型加工中心单在中国就有突破50,000台服务于机械、汽车零部件、IT精密零件、精密模具、模型等各个行业,加工领域也根据客户的要求不断扩大。其与智能机器人融合的机床上下料系统,集高效生产、稳定运行、节约空间等优势于一体,更是发那科强大系统集成实力的体现。

查看详情 →

发那科加工中心α-D14SiB & α-D21SiB

Robodrill α-DiB Series项 目robodrill α-D14SiB / robodrill α-D21SiB机械部标准规格容量X轴方向移动量(工作台左右)300mmY轴方向移动量(滑鞍前后)300mm+100mmZ轴方向移动量(主轴头上下)330mm从工作台上部到主轴端面的距离150-480mm(没有指定高立柱时)工作台作业面的大小(X轴方向xY轴方向)630x330mm工件容许重量200kg(均一承重)作业面的形状T槽 公称14 X 间隔125mm X 3个主轴转速100-10,000min-1主轴端(公称号)7/24锥度 No.30(带有鼓风机)进给速度快进速度48m/min(XYZ轴)切削进给速度1-30,000mm/min刀具更换装置刀具更换方式转塔式刀具形式JIS B 6339-1998 BT30,MAS 403-1982 P30T-1(45度)刀具收放数21刀位:机床为α-D21SiB/D21MiB/D21LiB时14刀位:机床为α-D14SiB/D14MiB/D14LiB时刀具最大直径80mm刀具最大长度200mm:α-D14SiB时190mm:(存在规格差异):机床为α-D21SiB时刀具选择方式随机就近刀具最大重量2kg/个(总重23kg)/3kg/个(总重33kg):α-D21SiB/D21MiB/D21LiB时2kg/个(总重15kg)/3kg/个(总重22kg):α-D14SiB/D14MiB/D14LiB时刀具更换时间(切削至切削)1.4秒:α-D21SiB/D21MiB/D21LiB(2kg/个之情形)1.6秒:α-D14SiB/D14MiB/D14LiB(2kg/个之情形)电动机主轴电动机11.0kw(1分额定)/3.7kw(连续额定)精度 *1轴双向定位精确度0.006-0.020mm轴双向定位反复性<0.004mm声压水平70 db以下 *2控制装置装置名称FANUC Series 31i-B同时制御轴数最大4轴设置条件 (注)设置本机床时,请遵守本公司规定的设置条件。*3 所需动力源电源200 Va.c.~220 Va.c. (+10 %~-15 %), 三相, 50 Hz/60 Hz±1 Hz, 10 kVA *4气压源0.35 MPa~0.55 MPa(建议使用0.5 MPa)(计示压力)0.15 m3/min(大气压下流量)*5机床尺寸机床高度2,236±10mm(没有指定高立柱时)占地面积995 X 2,220mm机床重量约2,150KG*1 精度为基于适用规格进行调整及测量后的出厂值。由于工作台上的夹具、工件重量的影响,以及根据使用的条件和设置环境,有可能无法满足本商品目录中所记载的精度。*2 声压水平是按照本公司规定测量的数值。根据使用条件或设置环境,有可能无法满足本商品目录中所记载的声压水平。*3 根据用户的使用条件和设置环境,为防止地震引起机器倾倒,某些情况下需要在地面上安装用来固定机身的固定器。*4 冷却剂中心贯穿规格的电容量追加+1 kVA,刀具锥度部清洗装置追加+1 kVA,附加1轴最大追加+1.5 kVA。请使用10 mm2以上的电缆连接主电源。*5 使用冷却剂中心贯穿规格时,气压源流量追加+0.05 m3/min。使用切屑用鼓风机时,在气压源流量追加+0.2 m3/min。附带切削液挡板侧面自动门时,需要0.4 MPa以上。

查看详情 →

发那科加工中心α-D14LiB & α-D21LiB

Robodrill α-DiA Series项 目robodrill α-D14LiB / robodrill α-D21LiB机械部标准规格容量X轴方向移动量(工作台左右)700mmY轴方向移动量(滑鞍前后)400mmZ轴方向移动量(主轴头上下)330mm从工作台上部到主轴端面的距离150-480mm(没有指定高立柱时)工作台作业面的大小(X轴方向xY轴方向)850x410mm工件容许重量300kg(均一承重)作业面的形状T槽 公称14x间隔125mmx3个主轴转速100-10,000min-1主轴端(公称号)7/24锥度 No.30(带有鼓风机)进给速度快进速度48m/min(XYZ轴)切削进给速度1-30,000mm/min刀具更换装置刀具更换方式转塔式刀具形式JIS B 6339-1998 BT30,MAS 403-1982 P30T-1(45度)刀具收放数21刀位:机床为α-D21SiB/D21MiB/D21LiB时14刀位:机床为α-D14SiB/D14MiB/D14LiB时刀具最大直径80mm刀具最大长度250mm (存在规格差异)刀具选择方式随机就近刀具最大重量2kg/把(总重23kg)/3kg/把(总重33kg):α-D21SiB/D21MiB/D21LiB时2kg/把(总重15kg)/3kg/把(总重22kg):α-D14SiB/D14MiB/D14LiB时刀具更换时间(刀具至刀具)1.4秒:α-D21SiB/D21MiB/D21LiB(2kg/个之情形)1.6秒:α-D14SiB/D14MiB/D14LiB(2kg/个之情形)电动机主轴电动机11.0kw(1分额定)/3.7kw(连续额定)精度轴双向定位精确度0.006-0.020mm轴双向定位反复性<0.004mm声压水平70dB以下控制装置FANUC Series 31i-B所需动力源电源AC200V ~ AC220V +10 ~ -15%三相50/60Hz ±1Hz万10kVA气压源0.35~0.55MPα (建议使用0.5MPα)(但为计示力)0.15m3/min(大气压下流量)机床尺寸机床高度2,236±10mm(没有指定高立柱时)占地面积2,165 X 2,040mm机床重量约2,100KGRobodrill是BT30小型加工中心单在中国就有突破50,000台服务于机械、汽车零部件、IT精密零件、精密模具、模型等各个行业,加工领域也根据客户的要求不断扩大。其与智能机器人融合的机床上下料系统,集高效生产、稳定运行、节约空间等优势于一体,更是发那科强大系统集成实力的体现。

查看详情 →